Optimisation des résultats de la filtration: Techniques communes pour la pression du filtre de chambre

2025.09.01

2025.09.01

Actualités de l'industrie

Actualités de l'industrie

Introduction

UN Presse du filtre de chambre est un dispositif couramment utilisé pour la séparation solide-liquide et est largement utilisé dans les industries telles que l'exploitation minière, la transformation des produits chimiques, la transformation des aliments et des boissons et le traitement des eaux usées. Son principe de fonctionnement principal est de séparer les liquides des solides dans un matériau par pression mécanique, atteignant la déshydratation ou la filtration. L'optimisation des performances de filtration d'une presse à filtre de chambre améliore non seulement l'efficacité de la production, mais réduit également efficacement les coûts d'exploitation et améliore la précision de filtration.

1. Sélection du bon tissu filtrant

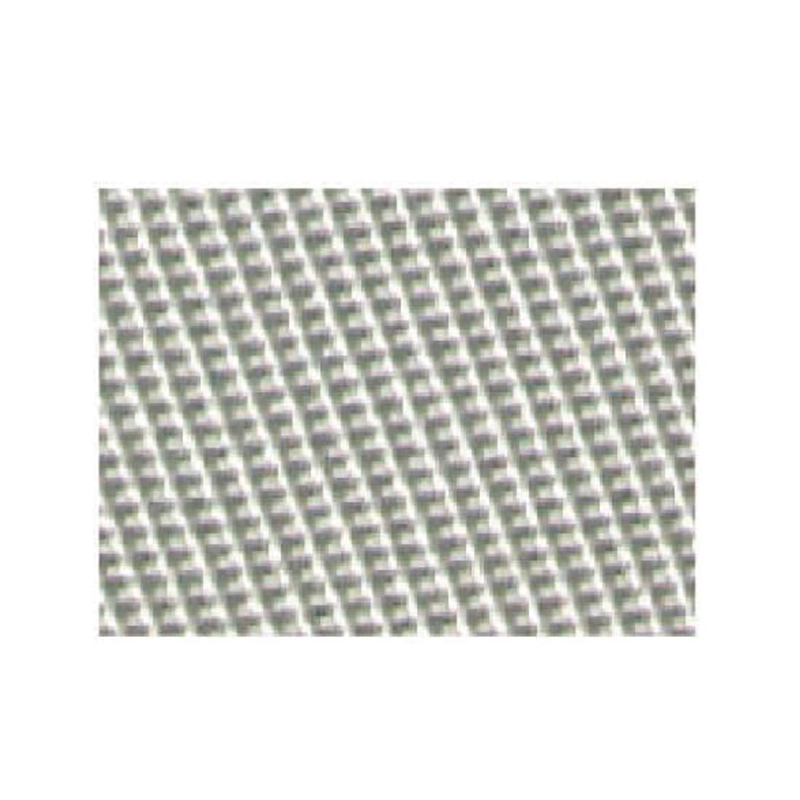

L'impact du matériel de tissu filtrant

Le matériau du tissu filtrant affecte directement les performances de filtration et l'efficacité. Lors de la sélection d'un chiffon filtrant, il est important de le faire correspondre aux propriétés du matériau (telles que la taille des particules, la composition chimique et la viscosité). Les matériaux de tissu filtrant commun comprennent le polyester, le polypropylène et le nylon. Une mauvaise sélection peut conduire à un colmatage ou à une perforation, compromettant ainsi les performances de filtration. Pour les matériaux à particules fines, un chiffon filtrant avec une densité de fibres plus élevée peut améliorer efficacement la précision de filtration. Pour les matériaux contenant des substances corrosives, un tissu filtrant avec une forte résistance à la corrosion est nécessaire.

Cycle de nettoyage et de remplacement des tissus de filtre

Les tissus de filtre peuvent facilement devenir obstrués lors de l'utilisation en raison de dépôts de matériaux ou de l'accumulation de particules solides, en réduisant l'efficacité de filtration. Par conséquent, le nettoyage régulier du tissu filtrant est essentiel. Évitez d'utiliser des agents de nettoyage chimique trop solides pendant le nettoyage pour éviter d'endommager la structure des fibres du tissu filtrant. Le tissu filtrant a une durée de vie limitée. S'il montre une usure, une déchirure ou un blocage visibles, il doit être remplacé rapidement pour assurer un fonctionnement efficace continu de l'équipement.

2. Contrôler correctement la pression de filtration

La relation entre la pression et le taux de filtration

Pendant le fonctionnement d'une presse à filtre de chambre, la pression de filtration est un facteur clé influençant l'efficacité de filtration. Bien que la pression excessive puisse accélérer la séparation solide-liquide, elle peut également endommager le tissu filtrant, provoquer une perte de filtrat et permettre aux particules solides de rentrer dans la chambre filtrante, compromettant l'efficacité de séparation. Une pression excessivement basse, en revanche, peut ralentir la filtration et même empêcher une séparation complète des solides et des liquides. Un bon réglage de pression est crucial pour assurer une filtration efficace.

Pressurisation en phase

Lors du traitement de certains matériaux, une seule pression de filtration peut ne pas répondre aux exigences d'efficacité. Pour optimiser le processus de filtration, une méthode de pressurisation mise en scène peut être utilisée. Initialement, une basse pression est appliquée pour la filtration initiale, puis la pression est progressivement augmentée pour s'adapter aux exigences de filtration du matériau à chaque étape. Cette méthode réduit la charge du tissu filtrant et améliore l'efficacité de séparation des liquides solides.

3. Optimiser le taux d'alimentation

Contrôler la quantité d'alimentation

Un taux d'alimentation trop rapide peut entraîner une accumulation excessive de solides dans la chambre filtrante, dépassant la capacité de filtration du tissu filtrant et entraînant une séparation solide incomplète. Un taux d'alimentation trop lent peut entraîner des cycles de filtration prolongés, perdre du temps et de l'énergie. Un contrôle approprié de la quantité d'alimentation est crucial pour garantir des résultats de filtration optimaux. Généralement, le taux d'alimentation optimal doit être déterminé en fonction des propriétés du matériau, du volume de la chambre de filtre et de la capacité de traitement maximale de l'équipement.

Distribuez uniformément le flux

Une alimentation inégale peut entraîner une pression excessive dans certaines chambres de filtre, affectant les performances globales de filtration. En optimisant le système d'alimentation et en garantissant une distribution des aliments uniformes, la surcharge de certaines chambres de filtre peut être évité efficacement. Cela peut être réalisé en utilisant un distributeur d'alimentation ou une valve de régulation, améliorant ainsi l'efficacité et la stabilité de l'ensemble du processus de filtration.

4. Utiliser des aides au filtre appropriées

Sélection des aides au filtre

Les aides au filtre, telles que les floculants et les coagulants, sont des additifs importants pour améliorer l'efficacité de séparation des liquides solides. Les aides au filtre accélèrent le processus de séparation solide-liquide en agglomérant des particules fines en plus grandes. Différents matériaux nécessitent des aides filtrantes différentes. Par exemple, pour les eaux usées contenant de la graisse, les floculants peuvent aider à séparer l'huile et l'eau; Pour la filtration minérale, les coagulants peuvent accélérer l'installation de particules solides.

Montant additif

Une aide au filtre excessive peut obstruer le tissu filtrant, ce qui a un impact négatif sur l'efficacité de filtration. La dose additive doit être ajustée en fonction des résultats des tests. Une aide au filtre excessive gaspille non seulement des ressources, mais peut également entraîner une augmentation de la production de boues. En règle générale, la dose optimale est progressivement trouvée à travers des ajouts répétés de petites quantités pour assurer une filtration efficace tout en minimisant les déchets de matériaux.

5. Gestion du cycle de filtration

Contrôle du temps de filtration

La durée du cycle de filtration est étroitement liée à des facteurs tels que la pression, le débit d'alimentation et les propriétés des matériaux. Un temps de filtration excessif peut entraîner une séparation excessive du liquide et des solides, ce qui a entraîné un gâteau filtrant trop sec et rendre le traitement ultérieur difficile. Un temps de filtration excessif peut empêcher une séparation solide-liquide efficace, compromettant l'efficacité de filtration. Par conséquent, un contrôle approprié du cycle de filtration est crucial. Le temps de filtration peut être ajusté dynamiquement en fonction de facteurs tels que la viscosité des matériaux et la teneur en solides.

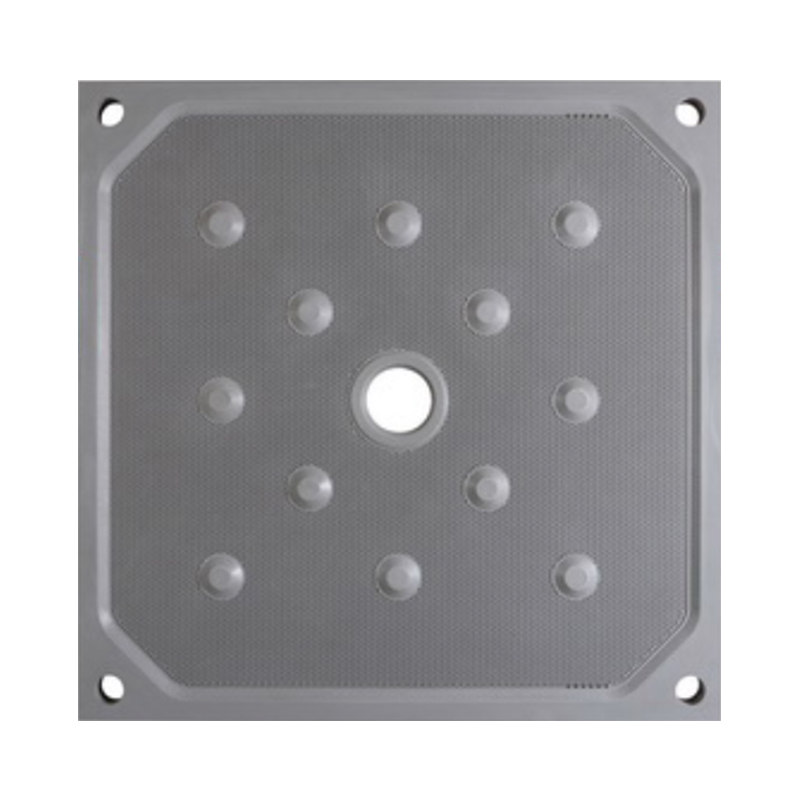

Remplacement périodique des disques et plaques de filtre

Les disques et plaques filtrants peuvent être usés, encrassés ou déformés au fil du temps, entraînant une réduction de l'efficacité de filtration. La condition des plaques de filtre et des disques doit être inspectée régulièrement et remplacée si nécessaire. Les dommages aux plaques de filtre peuvent provoquer des fuites de liquide ou une distribution inégale des solides, affectant l'efficacité de filtration. Le remplacement régulier des plaques de filtre assure un fonctionnement efficace et prolonge la durée de vie de l'équipement.

6. Entretien et inspection réguliers

Inspection des défauts mécaniques

Les composants mécaniques de l'équipement, tels que le système hydraulique et le système de pompe, peuvent mal fonctionner au fil du temps, affectant l'efficacité de filtration. L'inspection et le maintien réguliers de ces composants mécaniques peuvent identifier et corriger rapidement les problèmes potentiels. Par exemple, une pression insuffisante dans le système hydraulique peut entraîner une filtration incomplète, tandis qu'un blocage dans le système de pompe peut affecter le débit d'alimentation. Par conséquent, un plan d'inspection et de maintenance détaillé doit être élaboré pour s'assurer que l'équipement est en état de fonctionnement optimal.

Nettoyage de l'entretien du système

La propreté du système est tout aussi importante. Les impuretés et les sédiments dans le filtrat peuvent obstruer le système de drainage ou les lignes d'alimentation, affectant le processus de filtration. Le nettoyage régulier de composants tels que le système hydraulique, les conduites de vidange et les lignes d'alimentation assure un fonctionnement en douceur du système et empêche le colmatage qui peut réduire l'efficacité de filtration. Le nettoyage régulier peut réduire considérablement les défaillances de l'équipement et prolonger sa durée de vie.

7. Contrôle de la température et de l'environnement

L'impact de la température sur la filtration

La température est un autre facteur clé affectant l'efficacité de la filtration. Les basses températures augmentent la viscosité des liquides, ralentissant la filtration. Des températures élevées peuvent provoquer des changements chimiques dans certains matériaux, affectant la séparation. Par conséquent, le maintien d'une température de fonctionnement appropriée est crucial pour améliorer l'efficacité de filtration. Généralement, lors de la manipulation des liquides, une température appropriée contribue à réduire la viscosité, facilitant la séparation solide-liquide plus lisse.

Humidité ambiante

Une humidité excessive peut provoquer des moisissures ou une corrosion dans le tissu filtrant, raccourcissant sa durée de vie. Dans les environnements d'humidité élevée, les fibres de tissu filtrant peuvent absorber l'eau et gonfler, entraînant une réduction de l'efficacité de la filtration. Pour éviter cela, maintenez une humidité ambiante appropriée et inspectez régulièrement l'état du tissu filtrant pour éviter les dommages causés par l'équipement causés par une humidité excessive.