Plaques de presse filtre: la touche d'une séparation solide-liquide efficace

2025.09.09

2025.09.09

Actualités de l'industrie

Actualités de l'industrie

- Introduction: Qu'est-ce qu'une presse filtrante?

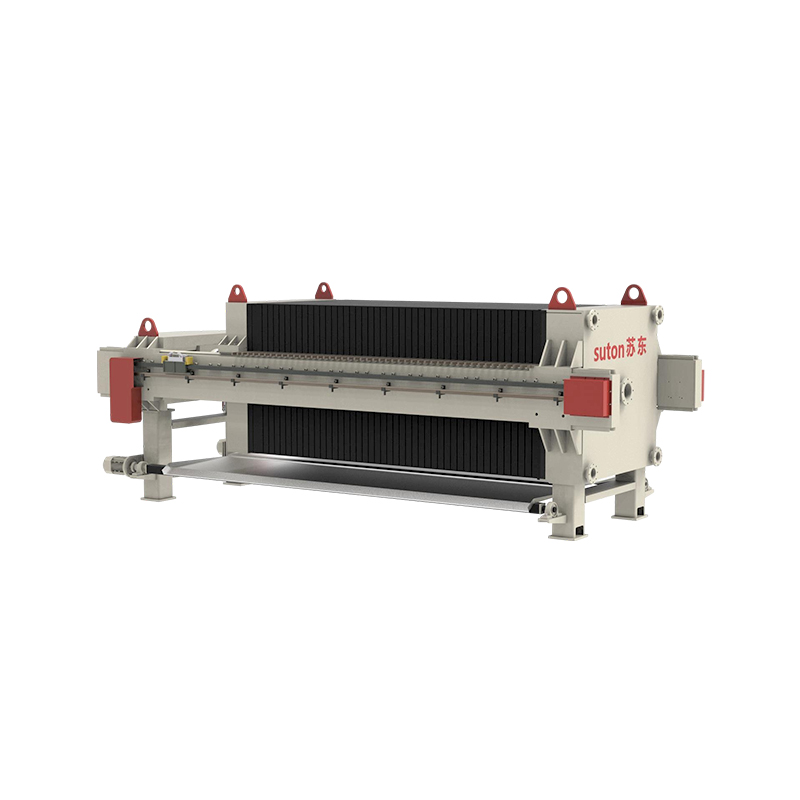

Plaques de filtre sont un composant clé d'une presse à filtre, un appareil largement utilisé dans diverses industries pour la séparation solide-liquide. Ils séparent les liquides des solides en appliquant une pression et sont couramment utilisés dans les industries telles que le traitement des eaux usées, l'exploitation minière, les produits chimiques et la transformation des aliments.

Le principe de travail d'une presse à filtre est qu'une série de plaques de filtre et de tissu filtrant forment une chambre de filtre. Sous pression, le liquide est forcé par le tissu filtrant, séparant ainsi les particules solides. Les presses filtrantes sont couramment utilisées pour les mélanges solides-liquides hautement concentrés tels que les suspensions, les eaux usées et les solutions chimiques.

- Le rôle des plaques de presse filtrantes

La fonction principale des plaques de filtre est de soutenir le tissu filtrant et de séparer le liquide des solides en formant une chambre filtrante. Chaque plaque de filtre a généralement plusieurs pores à sa surface, à travers laquelle le liquide peut s'écouler, tandis que les solides sont piégés par le tissu filtrant, formant un gâteau filtrant.

La conception des plaques de filtre aide à fournir une efficacité de filtration élevée lorsque le liquide les traverse. Ils sont pressés ensemble pour former un joint, n'assurant aucune fuite de liquide et maximisant l'efficacité de la filtration. Une bonne sélection de matériau et de conception de la plaque de filtre est la clé pour améliorer l'efficacité de séparation solide-liquide.

- Types de plaques de presse filtrantes

Il existe plusieurs matériaux et types de plaques de filtre courantes. Choisir le bon type de plaque pour chaque industrie est crucial:

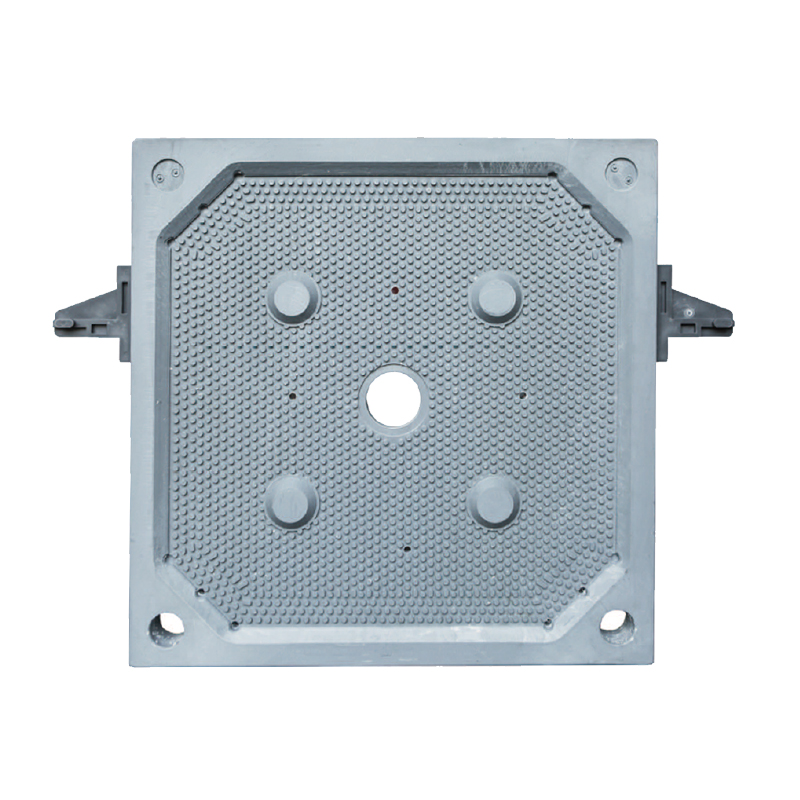

Plaques de polypropylène: Ces matériaux sont largement utilisés en raison de leur résistance à la corrosion, de leur résistance chimique et de leurs propriétés légères, ce qui les rend adaptées à la plupart des applications de traitement liquide. Ils sont également bien adaptés pour le traitement des liquides avec des valeurs de pH élevées ou faibles.

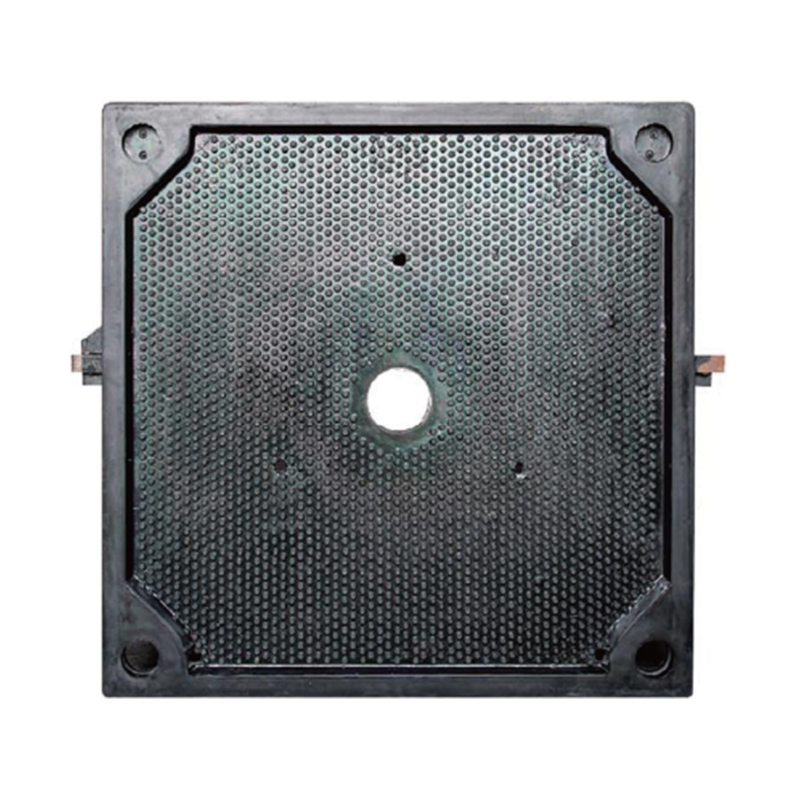

Plaques en acier inoxydable: L'acier inoxydable offre une résistance accrue de chaleur et de pression et convient aux industries nécessitant une filtration à haute intensité, telles que les industries chimiques, pétrolières et alimentaires. Ces plaques sont généralement utilisées dans des conditions de fonctionnement plus exigeantes.

Plaques en céramique: Les plaques en céramique sont idéales pour la séparation solide-liquide de haute précision, en particulier lors du filtrage des particules fines. Ils offrent une excellente résistance mécanique et une résistance à la température, mais sont relativement chères.

- Importance du matériel de plaque en performance

Le choix du matériel a un impact direct sur la durée de vie de l'assiette, la précision de filtration et les coûts de maintenance de l'équipement. Différents environnements de fonctionnement nécessitent différents matériaux de plaque de filtre. Par exemple, lors de la manipulation des acides ou des bases solides, le polypropylène et l'acier inoxydable sont des choix courants. Cependant, pour les environnements à haute température ou à haute pression, un matériau plus résistant à la chaleur peut être nécessaire.

Les plaques de filtre en polypropylène sont souvent utilisées pour les tâches générales de séparation solide-liquide telles que le traitement des eaux usées en raison de leur résistance légère et de la corrosion. Les plaques de filtre en acier inoxydable conviennent à des environnements plus exigeants, en particulier dans les industries où les réactions chimiques nécessitent une résistance élevée au matériau filtrant.

- Processus de séparation solide-liquide: comment fonctionnent les plaques de presse filtrantes

Le noyau du processus de séparation solide-liquide est la haute pression entre la plaque de filtre et le tissu de filtre, qui oblige les particules solides à former un gâteau de filtre dans le tissu filtrant tandis que le liquide s'écoule à travers les pores de la plaque de filtre. Ce processus est généralement réalisé par pression mécanique, généralement une compression hydraulique, pneumatique ou mécanique.

Dans une presse à filtre, un liquide (généralement une suspension contenant des particules) passe par une série de plaques de filtre et de chiffons de filtre dans la chambre filtrante. Lorsque le liquide est poussé, les particules solides sont piégées sur le tissu filtrant, formant un gâteau de filtre, tandis que le liquide transparent circule à travers les pores de la plaque de filtre et est collecté. Ce processus se produit généralement sur plusieurs cycles de filtration.

- Applications des plaques de presse de filtre

Les plaques de filtre ont un large éventail d'applications, couvrant un large éventail d'industries:

Protection de l'environnement: les plaques de filtre jouent un rôle vital dans le traitement des eaux usées et la déshydratation des boues. Grâce à une filtration efficace, les polluants sont retirés des eaux usées et les boues sont déshabillées pour le traitement ultérieur.

Industrie chimique: Ils sont utilisés pour la séparation des produits chimiques et la purification. Par exemple, lors de la récupération du catalyseur, du nettoyage ou de la filtration de la solution chimique, les plaques de filtre éliminent efficacement les impuretés solides.

Industrie alimentaire: Dans les processus de filtration liquide tels que l'extraction d'huile, le jus et le vin, les assiettes filtrantes éliminent efficacement les impuretés, le maintien de la pureté et de la qualité des produits.

- Optimisation de l'efficacité de la plaque de presse du filtre

Sélection de la plaque de filtre appropriée: Différents types de liquide et solides nécessitent des plaques de filtre avec différentes tailles de pores, matériaux et conceptions. Par exemple, les particules plus grandes conviennent aux plaques de filtre avec des tailles de pores plus grandes, tandis que la filtration fine nécessite un chiffon de filtre à densité plus élevée et une plaque de filtre de plus petite taille de pores.

Entretien et nettoyage réguliers: le nettoyage et le maintien des plaques de filtres sont cruciaux pour maintenir leurs performances de filtration. Inspectez régulièrement les plaques de filtre pour les dommages, l'échelle et le blocage. Les nettoyer rapidement peut améliorer efficacement l'efficacité de la filtration et prolonger la durée de vie de l'équipement.

- Dépannage des problèmes communs avec les plaques de presse filtrante

Problèmes et solutions courantes:

Blocage de la plaque de filtre: Après une utilisation prolongée, les pores de la plaque de filtre peuvent devenir obstrués avec des particules solides, réduisant l'efficacité de filtration. Le nettoyage régulier et le lavage à contre-courant peuvent efficacement résoudre ce problème.

Fuite de la plaque de filtre: Si la plaque de filtre ou le tissu filtrant n'est pas correctement scellée, une fuite de liquide peut se produire, affectant l'efficacité. Vérifiez le joint d'étanchéité, la conception du joint et la compression de la plaque filtrante et réglez ou remplacez rapidement le matériau d'étanchéité.

Déshydratation de gâteau insuffisante: une pression ou des dommages insuffisants de la plaque de filtre peut entraîner une déshydratation incomplète du gâteau. Vérifiez le système de compression pour vous assurer que la pression de filtration répond aux exigences du processus.

- Développements innovants dans la technologie de plaque de presse filtrante

Surveillance intelligente: ces dernières années, de nombreuses presses de filtres et systèmes de plaques de filtre ont incorporé des technologies de surveillance automatisées et intelligentes, telles que les systèmes de surveillance à distance et de contrôle automatisé. Ces technologies peuvent surveiller la pression, le débit et la température pendant le processus de filtration en temps réel, ajustant automatiquement le fonctionnement de l'équipement et améliorant l'efficacité globale. Innovation des matériaux: Avec les progrès technologiques, de nouveaux matériaux et des technologies de revêtement ont été introduits dans la conception de la plaque de filtre. Ces nouveaux matériaux sont plus résistants à la corrosion, résistants à la chaleur et peuvent améliorer la résistance à la compression de la plaque de filtre.

Conception modulaire: les plaques de filtre modernes utilisent une conception modulaire qui permet une configuration flexible en fonction des besoins réels, facilitant le remplacement des plaques de filtre endommagées tout en réduisant les coûts globaux de l'équipement.