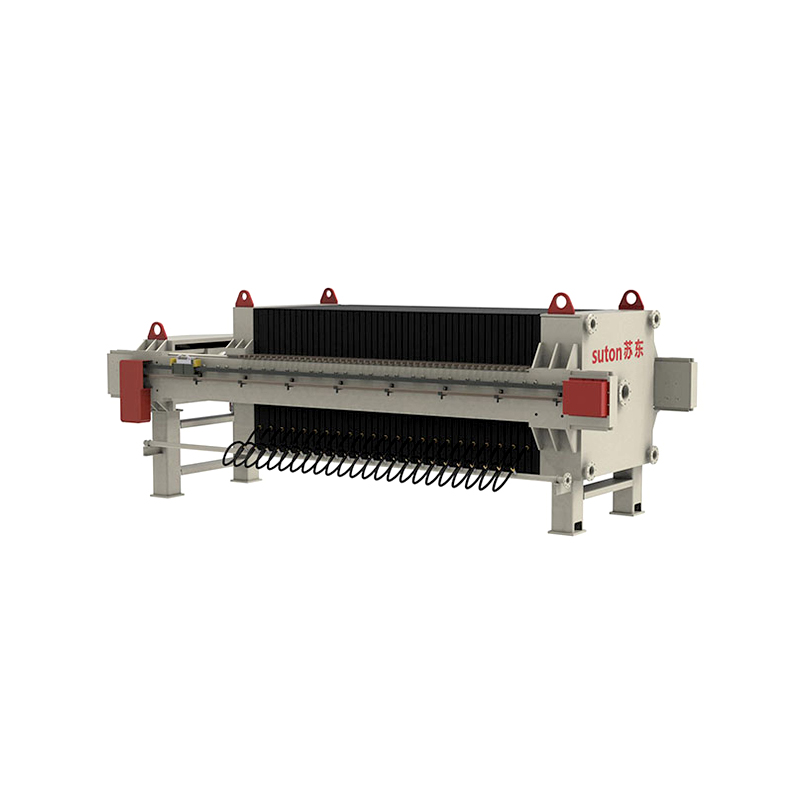

Qu'est-ce qu'un filtre-presse à membrane et comment fonctionne-t-il ?

2025.12.15

2025.12.15

Actualités de l'industrie

Actualités de l'industrie

Un Filtre-presse à diaphragme est un type avancé d'équipement de filtration conçu pour séparer les particules solides des liquides dans diverses applications industrielles. Il utilise un diaphragme unique à l'arrière de chaque plaque filtrante, qui améliore le processus de déshydratation en appliquant une pression supplémentaire sur le gâteau solide, ce qui donne des solides plus secs.

Comment fonctionne un filtre-presse à membrane ?

Le fonctionnement d’un filtre-presse à membrane est similaire à celui d’un filtre-presse traditionnel, mais avec une différence cruciale : l’inclusion d’un diaphragme flexible. Ce diaphragme joue un rôle important dans le processus de filtration, notamment lors de l'étape finale de déshydratation.

Décomposons le processus :

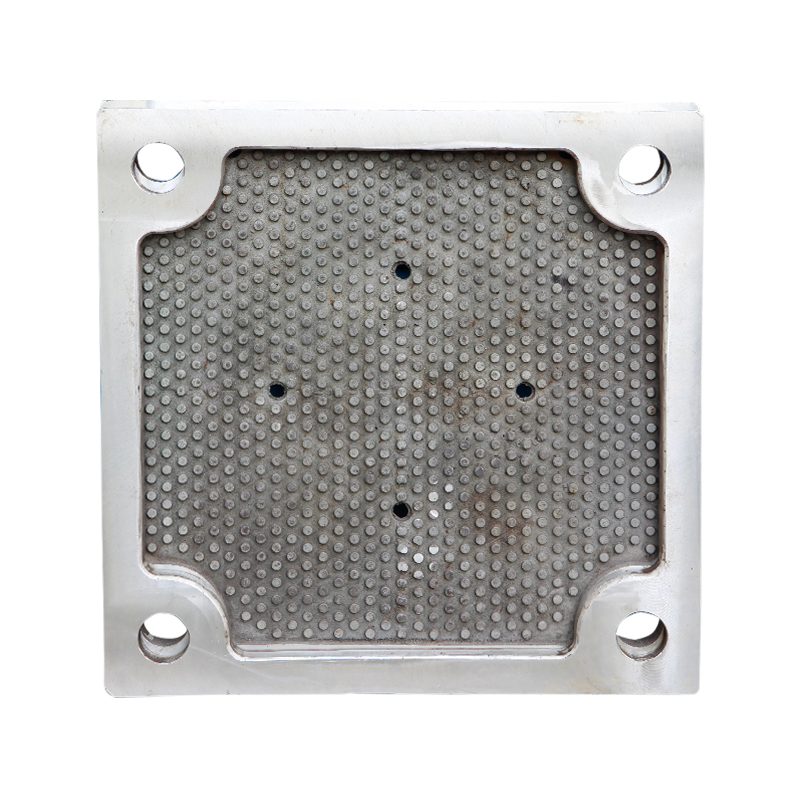

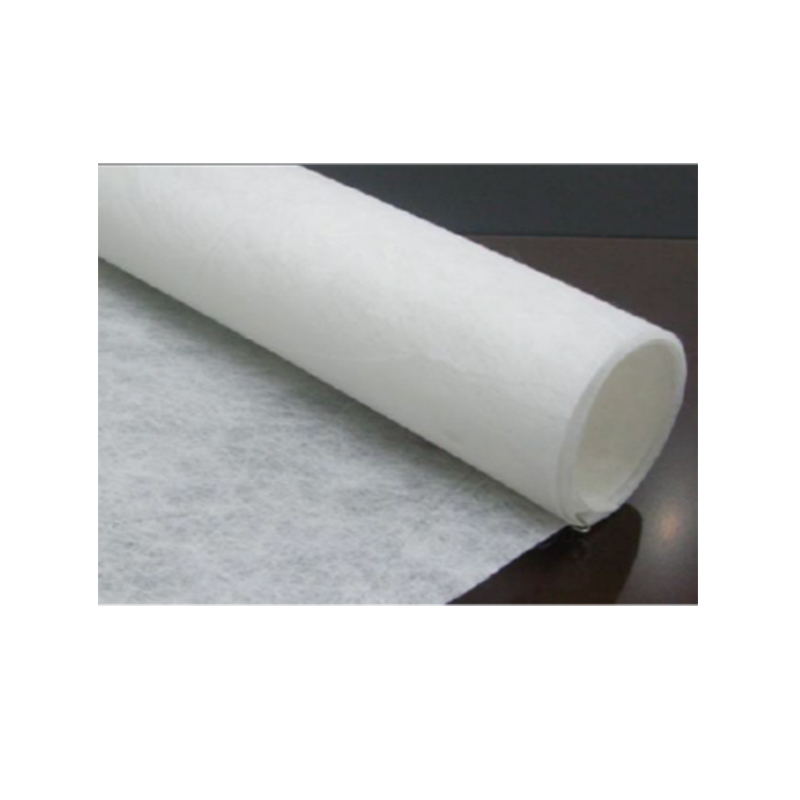

Introduction du lisier : Le lisier (un mélange de liquides et de solides) est pompé dans le filtre-presse. Cette boue pénètre dans une pile de plaques filtrantes séparées par des tissus filtrants ou des membranes, qui servent de support de filtration.

Phase de filtration : La boue est soumise à une pression (généralement entre 6 et 16 bars). La partie liquide du lisier traverse le média filtrant, tandis que les particules solides sont piégées à l'intérieur des chambres des plaques filtrantes. Cette phase entraîne la formation d'un gâteau de filtration à l'intérieur de la presse, constitué de particules solides.

Gonflage du diaphragme (déshydratation finale) : Après la phase de filtration, le filtre-presse entre dans l'étape de déshydratation du diaphragme. Le diaphragme, situé à l'arrière de chaque plaque filtrante, est gonflé d'eau ou d'air. À mesure que le diaphragme se gonfle, il exerce une pression supplémentaire sur le gâteau de filtration, éliminant ainsi le liquide restant emprisonné dans les solides. Cette étape est critique car elle aboutit à un gâteau de filtration plus sec, plus facile à gérer pour son élimination ou son traitement ultérieur.

Décharge du gâteau : Une fois que le diaphragme a exercé une pression et éliminé l'excès de liquide, les plaques filtrantes sont séparées et les gâteaux de filtration solides sont retirés de la presse. Ces gâteaux sont généralement beaucoup plus secs que ceux produits par les filtres-presses classiques, ce qui les rend plus faciles à manipuler.

Principales caractéristiques et avantages du filtre-presse à membrane

| Caractéristique | Filtre-presse à diaphragme Benefits |

| Undditional Pressure from Diaphragm | Augmentation de la siccité du gâteau, ce qui entraîne une réduction du volume des déchets et des coûts d'élimination. |

| Efficacité de filtration améliorée | Séparation améliorée des solides et des liquides, conduisant à un filtrat plus propre. |

| Pression de fonctionnement élevée | Unchieves faster filtration and better overall throughput. |

| Unutomated Operation | Réduit l’intervention humaine et réduit les coûts de main-d’œuvre. |

| Consommation d'énergie réduite | Un fonctionnement efficace entraîne une consommation d’énergie inférieure par rapport aux autres presses. |

Gâteaux plus secs : La pression supplémentaire du diaphragme garantit que les solides sont déshydratés plus efficacement, conduisant à des gâteaux plus secs. Ceci est particulièrement important pour les industries où l'élimination des boues ou des tourteaux constitue une préoccupation majeure. Plus le gâteau est sec, plus les coûts d'élimination ou de transformation ultérieure sont faibles.

Efficacité supérieure : la pression supplémentaire du diaphragme contribue à améliorer le processus de filtration global, le rendant plus efficace. Ceci est particulièrement avantageux dans les applications où un débit élevé est nécessaire.

Coûts d'exploitation réduits : Avec une efficacité de filtration plus élevée et des gâteaux plus secs, les filtres-presses à membrane peuvent aider à réduire les coûts d'exploitation à long terme. Cela inclut des économies sur la maintenance, la consommation d’énergie et l’élimination des déchets.

Impact environnemental : Le gâteau de filtration plus sec produit par les filtres-presses à membrane contribue également à réduire l'empreinte environnementale, car son élimination ou son traitement nécessite moins d'énergie et de ressources.

Unpplications of Diaphragm Filter Presses

Les filtres-presses à membrane sont utilisés dans diverses industries, où une filtration efficace est cruciale pour la qualité des produits, l’efficacité des processus et la réduction des déchets. Certaines applications courantes incluent :

Traitement des eaux usées : Les filtres-presses à membrane sont largement utilisés dans les stations d'épuration municipales et industrielles pour déshydrater les boues d'épuration et autres sous-produits des eaux usées. Le gâteau solide obtenu est plus facile à éliminer ou peut être traité davantage.

Exploitation minière : Dans l'industrie minière, des filtres-presses à membrane sont utilisés pour séparer les minéraux précieux du lisier. Le processus de filtration permet d’extraire les métaux comme l’or, l’argent et le cuivre tout en minimisant les déchets.

Industrie chimique : les fabricants de produits chimiques utilisent des filtres-presses à membrane pour séparer les solides des liquides dans divers processus chimiques. Ceci est particulièrement important dans la production de produits tels que les acides, les détergents et les solvants.

Aliments et boissons : Dans l’industrie alimentaire, les filtres-presses à membrane sont utilisés pour filtrer des liquides comme les jus de fruits, le vin et les huiles comestibles. Cela garantit un produit propre et pur tout en éliminant les particules indésirables.

Industrie pharmaceutique : le secteur pharmaceutique utilise des filtres-presses à membrane pour séparer les ingrédients actifs des solvants ou d'autres milieux, garantissant ainsi la livraison de produits de haute qualité.

Undvantages Over Conventional Filter Presses

Par rapport aux filtres-presses traditionnels à plaques et à cadres, les filtres-presses à membrane offrent plusieurs avantages clés :

Meilleure qualité du filtrat : Le processus de déshydratation supplémentaire fourni par le diaphragme conduit à un filtrat plus propre, ce qui constitue un facteur important dans les industries où la pureté du produit est essentielle.

Moins d’humidité du gâteau : La capacité du diaphragme à exercer une pression pendant la phase finale de filtration permet d’obtenir un gâteau de filtration nettement plus sec, réduisant ainsi les coûts d’élimination et de traitement.

Filtration plus rapide : En raison de la pression plus élevée exercée par le diaphragme, le filtre-presse à diaphragme fonctionne généralement plus rapidement que les presses conventionnelles, ce qui augmente le débit et la productivité.

Entretien réduit : étant donné que le diaphragme aide à éliminer plus de liquide pendant la phase de déshydratation, il y a moins d'accumulation de boues ou de résidus dans le filtre, ce qui signifie moins de cycles de nettoyage et des coûts de maintenance réduits.