Quels sont les facteurs clés qui déterminent le coût d’un filtre-presse entièrement automatique ?

2026.02.09

2026.02.09

Actualités de l'industrie

Actualités de l'industrie

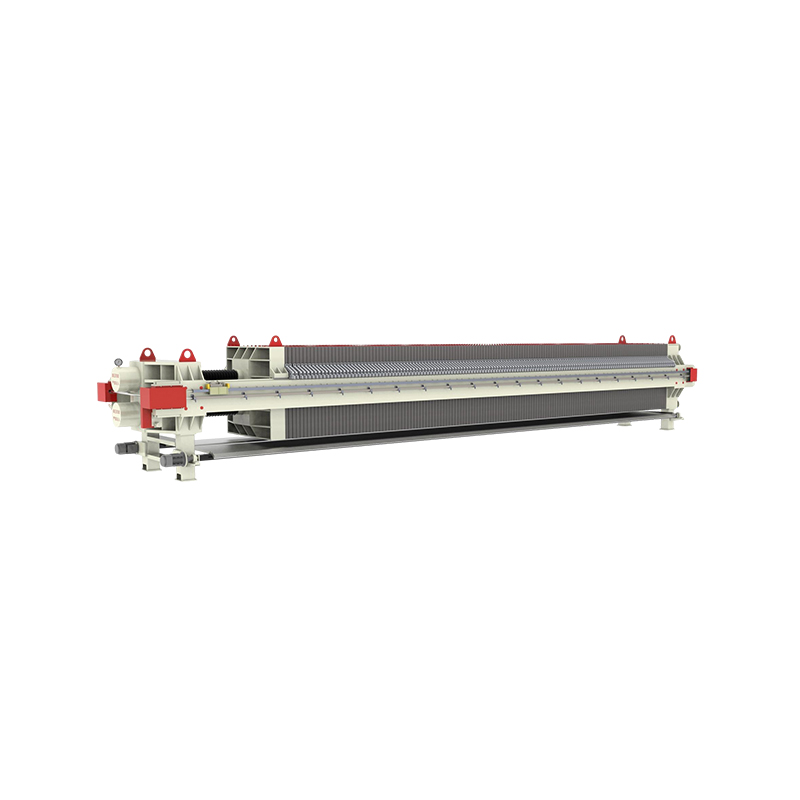

Pour les opérations industrielles allant de l'exploitation minière et du traitement chimique au traitement des eaux usées municipales, investir dans un système entièrement automatique filtre-presse est une évolution stratégique vers l’efficacité opérationnelle et la réduction des coûts de main-d’œuvre. Cependant, lorsqu’ils demandent des devis, de nombreux chefs de projet constatent un écart de prix important entre des modèles qui semblent « faire la même chose ».

Le coût d’un filtre-presse ne reflète pas seulement sa taille physique ; il s'agit d'un calcul complexe de science des matériaux, de précision technique et de profondeur d'automatisation. Comprendre ces inducteurs de coûts est essentiel pour calculer votre retour sur investissement (ROI) et votre coût total de possession (TCO).

1. Zone et volume de filtration : l'échelle de production

Le facteur de coût le plus immédiat est la taille physique de la machine, mesurée par la surface de filtration () et le volume du gâteau. Cela détermine la quantité de matériaux solides que la machine peut traiter en un seul cycle.

- Quantité et taille des plaques : Un système avec des plaques de 500 mm x 500 mm coûte nettement moins cher qu'un mammouth de 2 000 mm x 2 000 mm. Chaque augmentation de la taille des plaques nécessite un renforcement exponentiel du cadre principal (rails latéraux ou poutres de pont). Pour résister à des forces de serrage hydrauliques massives, atteignant souvent des centaines de tonnes, les machines à grande échelle nécessitent un acier au carbone à haute résistance plus épais et de qualité supérieure.

- Intégrité structurelle et consommation de matériaux : à mesure que la surface de filtration augmente, la contrainte mécanique sur le cadre augmente. Les presses à grande échelle entièrement automatiques nécessitent souvent des processus de soudage complexes et des traitements anticorrosion coûteux, tels qu'un sablage suivi de revêtements époxy riches en zinc. Dans des environnements corrosifs, la charpente peut même nécessiter un revêtement en acier inoxydable. Les coûts des matières premières et la main-d’œuvre de transformation de ce lourd squelette en acier constituent une part importante de l’investissement initial.

- Capacité de débit : le choix d'une taille ne consiste pas seulement à répondre aux besoins actuels, mais également à gérer les débits de pointe. Un système conçu pour gérer un taux horaire de matières sèches (DS/h) plus élevé nécessite des composants de support plus robustes et des temps de cycle plus rapides, ce qui entraîne naturellement un prix plus élevé.

2. Degré d'automatisation : des cycles de base au fonctionnement « éteint »

Le terme « automatique » existe sur un spectre. Plus vous vous rapprochez d’un environnement d’usine « éteint » ou autonome, plus les dépenses d’investissement initiales (CAPEX) sont élevées, mais plus les dépenses d’exploitation à long terme (OPEX) sont faibles.

- Systèmes de déplacement de plaques : une presse automatique de base peut déplacer une plaque à la fois. Les modèles « à action rapide » haut de gamme peuvent déplacer des groupes de plaques ou même l'ensemble du jeu de plaques simultanément (décharge unique) pour réduire considérablement le temps de cycle. Cela nécessite des liaisons mécaniques complexes, des moteurs à entraînement à fréquence variable (VFD) et des capteurs de déplacement de haute précision.

- Systèmes de contrôle intégrés (PLC) : le « cerveau » de la machine, généralement un API Siemens ou Allen-Bradley, est un élément clé des coûts. Les systèmes avancés incluent l'intégration SCADA, la surveillance à distance via l'Internet des objets (IoT) et la compensation automatisée de la pression. Ces systèmes permettent à la presse de « réfléchir », en ajustant la vitesse de la pompe d'alimentation en fonction du retour du capteur de pression interne pour optimiser la sécheresse du gâteau et éviter les « éruptions ».

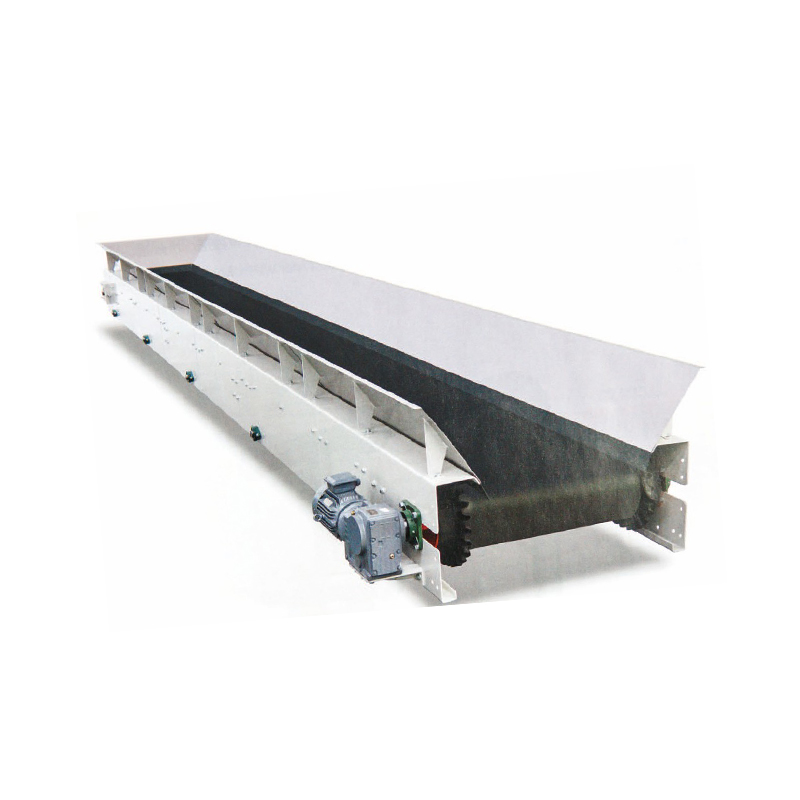

- Robotique auxiliaire : des fonctionnalités telles que des systèmes de lavage automatique des tissus, des bacs d'égouttage automatiques (portes de soute à bombes) et des vibrateurs de décharge de gâteaux sont des ajouts modulaires. Bien qu'ils augmentent le prix d'achat initial, ils éliminent le besoin d'intervention manuelle, réduisant considérablement le risque de blessure de l'opérateur et augmentant la durée de disponibilité effective de l'équipement.

3. Tableau de comparaison des coûts : filtre-presse manuel ou entièrement automatique

| Dimension du coût | Manuel/semi-automatique | Filtre-presse entièrement automatique | Impact à long terme |

| Capital initial (CAPEX) | Faible à moyen | Investissement initial élevé | Prime importante pour la technologie d'automatisation. |

| Coût de la main d'œuvre (OPEX) | Très élevé (nécessite une décharge manuelle) | Très faible (supervision périodique uniquement) | L’automatisation est généralement rentabilisée en 12 à 24 mois grâce aux économies de main d’œuvre. |

| Efficacité des cycles | Très variable (dépendant de l'opérateur) | Élevé (contrôle de précision PLC) | Assure une sécheresse constante du gâteau et une stabilité de la production. |

| Profondeur d'entretien | Mécanique simple | Technique spécialisée | Les systèmes automatisés nécessitent une maintenance électrique/hydraulique de pointe. |

| Systèmes de sécurité | Protection de base | Avancé (barrières immatérielles, verrouillages) | Réduit considérablement les risques d’accident et la responsabilité légale. |

4. Matériaux de construction : compatibilité chimique et pression

L'environnement physique dans lequel le filtre-presse fonctionne dicte la qualité des matériaux utilisés, qui joue un rôle central dans la structure des coûts.

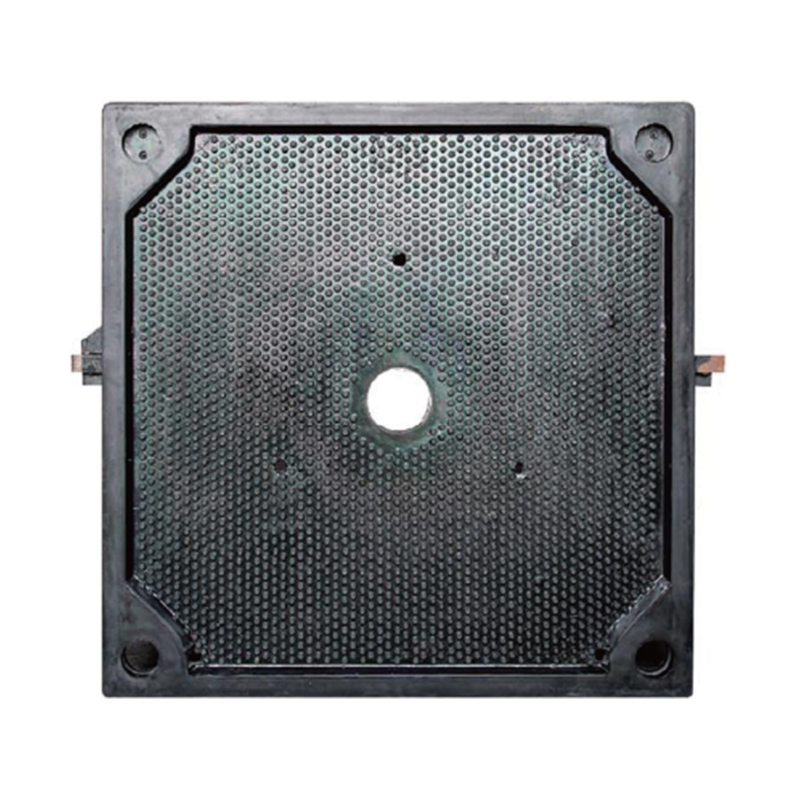

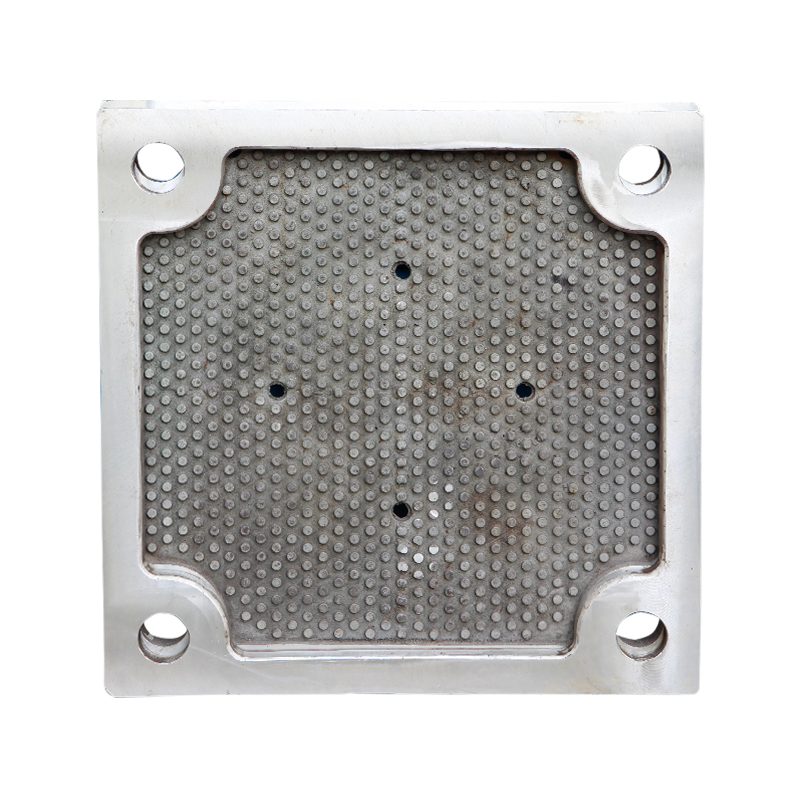

- Matériau de la plaque filtrante : La plupart des plaques standard sont en polypropylène renforcé (PP). Cependant, si votre processus implique des températures élevées () ou une acidité/alcalinité chimique extrême, vous aurez peut-être besoin de plaques de PVDF spécialisées ou même de plaques de fonte/acier inoxydable. Ces plaques spécialisées peuvent coûter 3 à 5 fois plus cher que les plaques PP standards.

- Technologie de compression de membrane : un filtre-presse à membrane est considérablement plus cher qu'une presse à chambre standard. Il comprend des membranes flexibles et extensibles qui permettent une « compression secondaire » du gâteau de filtration. Cela ajoute le coût d'un système de gonflage d'air auxiliaire ou d'eau à haute pression, mais produit des gâteaux beaucoup plus secs, ce qui réduit considérablement les frais d'élimination et de transport des boues ultérieures.

- Degré de protection contre la corrosion : dans des environnements difficiles (tels que le recyclage des batteries ou l'exploitation minière), l'ensemble du cadre peut devoir être recouvert d'acier inoxydable 304 ou 316. Cette protection garantit que la machine ne se corrode pas dans une atmosphère acide, mais elle représente une augmentation considérable des coûts de matériaux.

5. Systèmes hydrauliques et de pompage : la puissance derrière la presse

Un filtre-presse est aussi efficace que la pression qu’il peut maintenir. L’ingénierie derrière l’unité de puissance hydraulique (HPU) et la pompe d’alimentation est une variable de prix majeure.

- Capacités haute pression : les presses standard fonctionnent entre 6 et 8 bars. Les modèles haute pression (15 à 20 bars) nécessitent des bords de plaque plus épais et des vérins hydrauliques massifs. Passer de la norme à la haute pression implique un saut qualitatif en termes de résistance mécanique et de poids des composants, entraînant une augmentation des coûts.

- Intégration de la pompe d'alimentation : de nombreux fournisseurs ne citent que la machine elle-même, mais un véritable « système entièrement automatique » comprend généralement une pompe d'alimentation coordonnée (telle qu'une pompe pneumatique à membrane, à vis ou une pompe à filtre-presse spécialisée). L'intégration de la logique de la pompe dans l'automate garantit que la presse n'est pas surpressurisée, protégeant ainsi les toiles filtrantes et empêchant la « pulvérisation » ou le mauvais alignement du cadre.

- Fiabilité hydraulique : les systèmes haut de gamme utilisent des blocs de vannes à cycle élevé et des joints robustes. Dans un environnement automatique où la machine peut effectuer 20 cycles de fonctionnement par jour, le coût des composants hydrauliques de haute fiabilité constitue essentiellement une police d'assurance contre les temps d'arrêt imprévus.

FAQ : questions fréquemment posées

Q1 : Un filtre-presse entièrement automatique vaut-il le coût supplémentaire par rapport à un filtre manuel ?

R : Si vos coûts de main-d'œuvre sont élevés ou si votre volume de production est constant et important, oui. Le retour sur investissement est généralement réalisé rapidement grâce aux économies de main d'œuvre, à l'augmentation de la capacité et à l'avantage « Dry Cake », qui réduit les frais de transport et de mise en décharge.

Q2 : Comment la sécheresse du gâteau affecte-t-elle le coût global ?

R : Bien qu'une machine qui produit un gâteau plus sec (comme une presse à membrane) coûte plus cher au départ, elle peut économiser des milliers de dollars par an en coûts d'élimination des déchets. Dans de nombreuses industries, « l’acheminement de l’eau » vers une décharge constitue la dépense cachée la plus importante.

Q3 : Puis-je mettre à niveau un filtre-presse manuel pour qu’il soit automatique plus tard ?

R : Bien que certains composants puissent être installés ultérieurement, cela est rarement rentable. Le châssis d’une presse automatique est conçu dès le départ pour accueillir des pistes et des capteurs mobiles. Il est presque toujours préférable d’investir dans le niveau d’automatisation dont vous aurez besoin dans trois ans.

Références et lectures complémentaires

- Water Environment Federation (WEF) : Lignes directrices pour les systèmes automatisés de déshydratation des boues et analyse coûts-avantages.

- Chemical Engineering Journal : Études sur l'efficacité énergétique de la filtration membranaire haute pression par rapport aux presses à chambre standard.

- Normes ISO 9001 : 2015 : Systèmes de gestion de la qualité dans la fabrication de récipients sous pression industriels et d'équipements de filtration.