Quels sont les problèmes courants liés aux plaques de filtre-presse et comment les résoudre ?

2025.12.29

2025.12.29

Actualités de l'industrie

Actualités de l'industrie

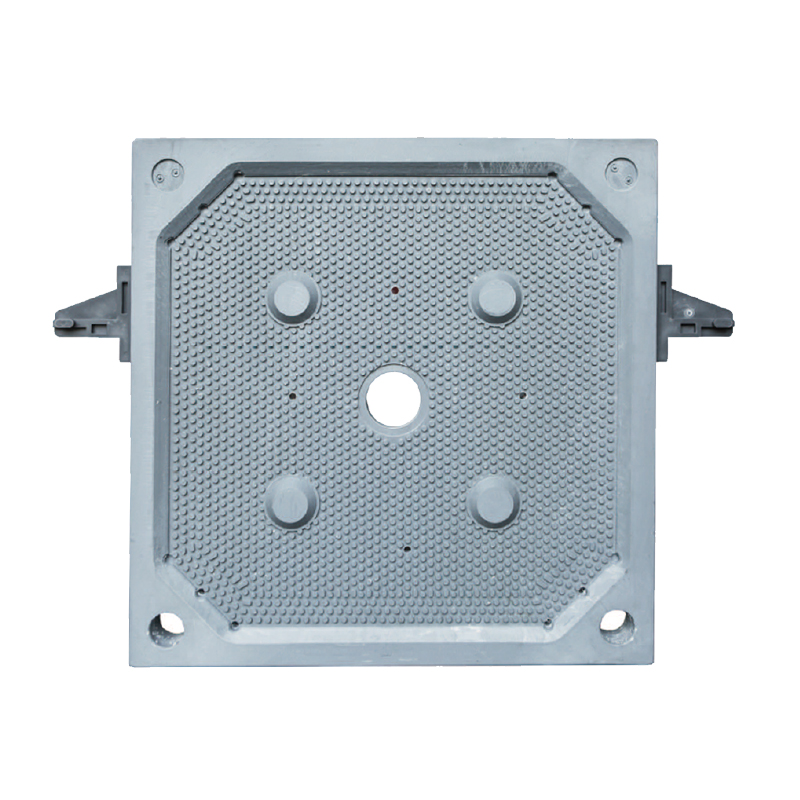

Plaques de filtre-presse sont des composants essentiels utilisés dans diverses applications industrielles telles que le traitement des eaux usées, la transformation chimique et les industries alimentaires. Ils sont chargés de séparer les particules solides des liquides en créant un processus de filtration piloté par pression.

1. Fuite de plaque

Problème : Les fuites sont l’un des problèmes les plus courants avec les plaques de filtre-presse. Cela se produit lorsque le mécanisme d'étanchéité entre les plaques tombe en panne, permettant au lisier de s'échapper. Cela entraîne une contamination croisée, une perte de produit et une filtration inefficace.

Parce que : La cause principale des fuites est l'usure des joints ou des joints, un mauvais alignement des plaques ou un serrage incorrect de la pile de plaques.

Corriger :

- Vérifiez les joints : Inspectez les joints autour de chaque plaque pour détecter tout signe de dommage, de fissure ou d'usure. Si des joints sont endommagés, remplacez-les immédiatement.

- Alignement correct : assurez-vous que les plaques du filtre-presse sont correctement alignées pendant l'installation et la maintenance. Un mauvais alignement peut entraîner une étanchéité inégale.

- Serrage : S’assurer que les plaques sont correctement serrées selon les recommandations du fabricant. Un serrage excessif ou insuffisant peut affecter la pression d’étanchéité.

2. Colmatage des plaques

Problème : Le colmatage se produit lorsque les plaques du filtre-presse sont bloquées par des solides, ce qui réduit l'efficacité de la filtration et entraîne des retards dans le processus de déshydratation.

Cause : Le colmatage résulte souvent de la présence de fines particules dans le lisier qui s'accumulent avec le temps. Une mauvaise répartition du lisier ou un excès de solides dans le matériau peuvent également contribuer au colmatage.

Corriger :

- Nettoyage régulier : Nettoyer périodiquement les plaques du filtre-presse à l'aide de jets d'eau à haute pression ou de produits chimiques de nettoyage appropriés. Cela aide à éliminer les solides accumulés et garantit un processus de filtration fluide.

- Lavage à contre-courant : Dans certaines applications, un lavage à contre-courant ou un nettoyage à flux inversé est recommandé pour aider à déloger les particules piégées.

- Répartition appropriée des aliments : assurez-vous que la bouillie est répartie uniformément sur les plaques pour éviter la formation inégale de gâteaux et le colmatage.

3. Formation inégale du gâteau

Problème : Lorsque les gâteaux de filtration ne se forment pas uniformément, cela conduit à une filtration inefficace, à un débit inférieur et à une séparation sous-optimale des solides des liquides.

Cause : Une formation inégale du gâteau peut être causée par une alimentation irrégulière en boue, une pression incohérente ou des plaques filtrantes usées qui ne maintiennent pas un contact uniforme.

Corriger :

- Pression optimisée : assurez-vous que la pression de filtration se situe dans la plage recommandée. Une pression trop élevée ou trop basse peut provoquer une formation inégale du gâteau.

- Contrôle du débit de boue : contrôlez le débit d'alimentation en boue et assurez-vous qu'il est uniforme sur toute la surface de la plaque pour assurer une distribution uniforme.

- Vérifiez les plaques usées : Inspectez régulièrement les plaques filtrantes pour déceler tout dommage ou usure. Remplacez les plaques qui ne fonctionnent plus correctement.

| Problème | Cause | Corriger |

| Fuite de plaque | Joints usés, mauvais alignement | Remplacer les joints, aligner les plaques, bon serrage |

| Colmatage des plaques | Solides fins, mauvaise répartition | Plaques propres, lavage à contre-courant, alimentation en lisier appropriée |

| Formation inégale du gâteau | Alimentation irrégulière du lisier, incohérence de pression | Optimiser la pression, vérifier les plaques usées |

4. Dommages aux bords des plaques

Problème : Les plaques de filtre-presse peuvent subir des dommages, tels que des fissures ou des éclats le long des bords, ce qui peut entraîner une filtration inefficace ou des fuites.

Cause : Des dommages physiques lors de la manipulation, des particules abrasives dans la boue ou une pression excessive peuvent provoquer la fissuration ou l'endommagement des bords des plaques.

Corriger :

- Inspectez régulièrement les plaques : effectuez des inspections visuelles pour vérifier la présence de fissures ou d'éclats sur les bords des plaques.

- Manipuler avec soin : formez le personnel à manipuler les plaques avec précaution pendant l'installation ou la maintenance afin d'éviter tout dommage accidentel.

- Remplacez les plaques endommagées : toutes les plaques fissurées ou ébréchées doivent être remplacées immédiatement pour éviter d'autres dommages ou problèmes de performances.

5. Déformation ou courbure des plaques

Problème : La déformation ou la courbure des plaques peut affecter l’étanchéité et l’alignement du filtre-presse, réduisant ainsi son efficacité et provoquant une répartition inégale de la pression.

Cause : Cela résulte souvent d’une pression excessive, de températures élevées ou d’un défaut de fabrication. Les plaques peuvent également se déformer avec le temps en raison d’une exposition prolongée à des conditions difficiles.

Corriger :

- Surveiller la pression : assurez-vous que la pression utilisée dans le processus de filtration se situe dans les limites recommandées par le fabricant. Une surpression peut déformer les plaques.

- Contrôle de la température : Maintenez des températures de fonctionnement constantes. Des fluctuations extrêmes de température peuvent provoquer une dilatation ou une contraction inégale des matériaux, entraînant une déformation.

- Remplacer les plaques déformées : Si les plaques sont déformées de manière irréparable, elles doivent être remplacées pour garantir le fonctionnement efficace du filtre-presse.

6. Mauvais alignement des plaques

Problème : un mauvais alignement entre les plaques peut entraîner une étanchéité incomplète, entraînant des fuites et une efficacité de filtration réduite.

Cause : Un désalignement des plaques se produit généralement lors de l'installation ou après une utilisation prolongée en raison de l'usure du cadre ou des plaques elles-mêmes.

Corriger :

- Vérifiez régulièrement l'alignement des plaques : Avant d'utiliser le filtre-presse, vérifiez que toutes les plaques sont correctement alignées. Des plaques mal alignées empêcheront le filtre-presse de fonctionner correctement.

- Installation correcte : lors de l'installation ou de la maintenance, assurez-vous que les plaques sont correctement alignées et sont exemptes de débris ou de corps étrangers qui pourraient provoquer un désalignement.

- Entretien du cadre : vérifiez le cadre du filtre-presse pour déceler toute usure ou tout dommage susceptible de provoquer un désalignement et réparez-le si nécessaire.

7. Corrosion des plaques de filtre-presse

Problème : Au fil du temps, les plaques de filtre-presse exposées à des produits chimiques agressifs ou à des conditions extrêmes peuvent se corroder, entraînant une réduction des performances de filtration et une éventuelle contamination du filtrat.

Cause : La corrosion est causée par l'exposition à des matériaux acides ou alcalins, ou à des agents de nettoyage trop agressifs pour les matériaux à partir desquels les plaques sont fabriquées.

Corriger :

- Matériaux résistants à la corrosion : Si votre processus implique des matériaux corrosifs, envisagez d'utiliser des plaques filtrantes fabriquées à partir de matériaux résistants à la corrosion comme le polypropylène ou l'acier inoxydable.

- Nettoyage approprié : utilisez des produits chimiques de nettoyage doux et appropriés et évitez d'utiliser des agents corrosifs qui pourraient endommager la surface de la plaque.

- Inspection régulière : Inspectez fréquemment les plaques pour détecter tout signe de corrosion et remplacez toutes les plaques affectées avant qu'elles ne compromettent le processus de filtration.

8. Collage ou difficulté de séparation des plaques

Problème : Après un cycle de filtration, les plaques du filtre-presse peuvent parfois se coller les unes aux autres, rendant difficile leur séparation pour le nettoyage ou le remplacement.

Cause : Ceci est souvent dû à une accumulation de gâteau de filtration entre les plaques, en particulier lorsque le matériau en suspension durcit ou se solidifie entre les plaques.

Corriger :

- Mécanisme de secouage : utilisez un mécanisme de secouage des plaques pour aider à libérer les plaques après chaque cycle. Cela peut aider à réduire le risque qu’ils restent ensemble.

- Nettoyage périodique : nettoyez les plaques entre les cycles pour éviter l'accumulation de gâteau.

- Lubrification : appliquez des lubrifiants appropriés sur les bords de la plaque pour faciliter la séparation.

9. Qualité de filtrat incohérente

Problème : Si le filtrat est trouble, contient des matières en suspension ou ne répond pas aux normes de qualité, cela indique un problème avec les plaques du filtre-presse ou le processus de filtration.

Cause : Le problème peut provenir de plaques endommagées ou usées qui laissent passer le matériau non filtré, de réglages de pression incorrects ou d'une alimentation mal calibrée.

Corriger :

- Inspecter les dommages : Examinez les plaques filtrantes pour déceler toute usure, fissure ou déformation. Toutes les plaques compromises doivent être remplacées.

- Optimiser la pression : assurez-vous que les paramètres de pression sont corrects et cohérents pendant le processus de filtration. Une pression trop élevée ou trop basse peut avoir un impact sur la qualité du filtrat.

- Calibrage de l'alimentation : assurez-vous que l'alimentation en lisier est correctement calibrée et ajustez le débit si nécessaire.

10. Efficacité de filtration réduite

Problème : Au fil du temps, l'efficacité de filtration d'un filtre-presse peut diminuer, ce qui entraîne des temps de cycle plus longs, un débit inférieur et des performances de séparation réduites.

Cause : Une efficacité réduite peut être due à des plaques obstruées, à des joints endommagés ou à des conditions de fonctionnement inappropriées.

Corriger :

- Entretien régulier : nettoyez régulièrement les plaques et les joints et vérifiez toute usure ou tout dommage.

- Optimisez les paramètres de filtration : ajustez le débit d'alimentation, la pression et les temps de cycle de filtration pour garantir des performances optimales.

- Remplacez les composants usés : si les plaques ou les joints sont endommagés ou usés, remplacez-les immédiatement pour restaurer l'efficacité de la filtration.