Optimisation des performances de la presse du filtre: conseils pour une efficacité maximale

2025.04.14

2025.04.14

Actualités de l'industrie

Actualités de l'industrie

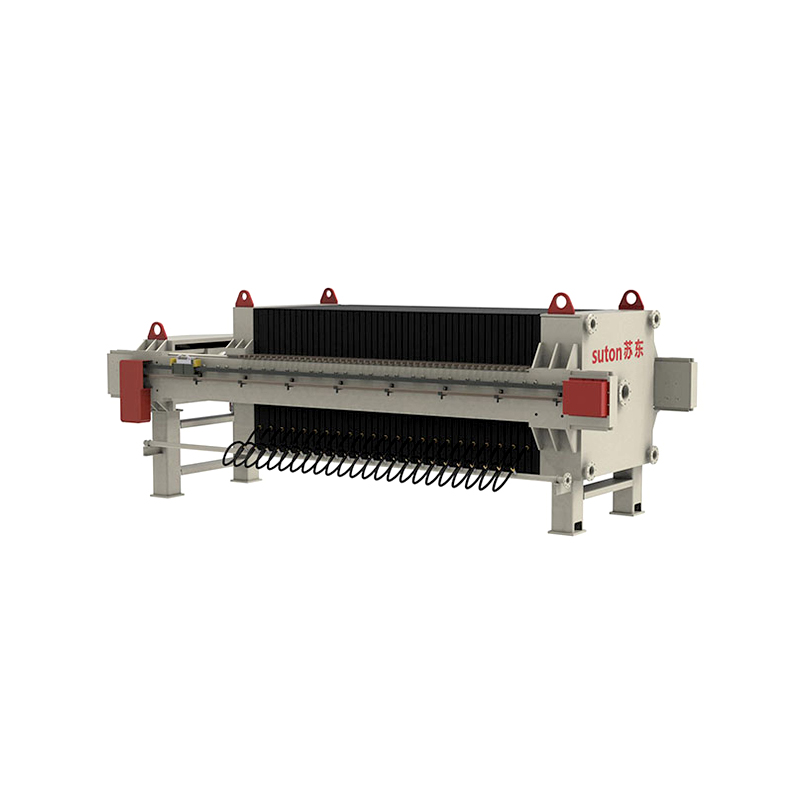

Dans les industries telles que l'exploitation minière, la transformation chimique, les aliments et les boissons et le traitement des eaux usées, le filtre Reste une pierre angulaire de la technologie de séparation solide-liquide. Sa capacité à produire un gâteau à filtre sèche lors de la récupération de filtrat propre le rend indispensable pour des opérations efficaces. Les presses filtrantes mal optimisées peuvent entraîner une consommation d'énergie excessive, des temps de cycle plus longs, une sécheresse de gâteaux incohérentes et une usure prématurée des composants. Ces inefficacités se traduisent par des coûts opérationnels plus élevés et une productivité réduite. Pour contrer ces défis, les opérateurs doivent adopter une approche holistique qui englobe la préparation des aliments, les réglages d'équipement, la sélection des tissus et l'entretien proactif.

Le rôle du tissu filtrant dans l'optimisation des performances

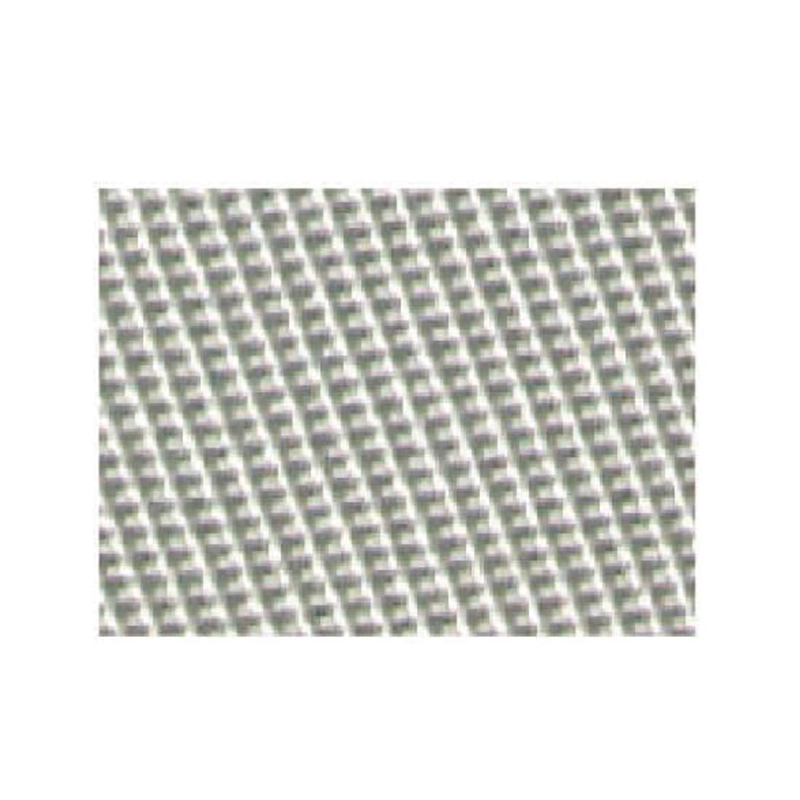

L'un des composants les plus critiques influençant l'efficacité de la presse du filtre est le tissu filtrant. Son matériau, son motif de tissage et sa taille de pores déterminent non seulement le taux de filtration, mais aussi la clarté du filtrat et la teneur en humidité du gâteau. La sélection du bon tissu implique d'équilibrer la compatibilité chimique, la rétention des particules et la durabilité. Par exemple, les chiffons de polypropylène sont largement utilisés en raison de leur résistance aux acides et aux alcalis, tandis que le polyester peut être préféré pour les applications à haute température.

Au fil du temps, les chiffons de filtres peuvent devenir aveuglés - obstrués avec des particules fines qui réduisent la perméabilité. Pour atténuer cela, un nettoyage régulier avec de l'eau à haute pression ou des lavages chimiques est essentiel. Les opérateurs doivent inspecter des chiffons pour des larmes ou une usure excessive, car les chiffons endommagés entraînent des fuites et une filtration inégale. Certains systèmes avancés intègrent des systèmes de lavage en tissu automatique entre les cycles, garantissant des performances cohérentes sans intervention manuelle.

Préparation de la lisier: Fondation d'une filtration efficace

Avant que la suspension entre même dans la presse du filtre, ses propriétés doivent être soigneusement contrôlées. La distribution de la taille des particules, la concentration des solides et la composition chimique jouent tous des rôles cruciaux dans la détermination de l'efficacité de filtration.

Si les solides dans la suspension sont trop fins, ils peuvent former une couche dense et imperméable sur le tissu filtrant, ralentissant la filtration. Dans de tels cas, des méthodes de prétraitement comme la floculation ou la coagulation peuvent agglomérer les particules fines en grappes plus grandes, améliorant la déshydratation. Inversement, si la suspension est trop diluée, la presse filtrante nécessitera plus de cycles pour traiter le même volume, augmentant les coûts d'énergie et de temps. L'optimisation de la concentration de solides d'alimentation garantit que la presse fonctionne à sa capacité conçue sans retards inutiles.

La température et le pH influencent également la filtration. Les températures élevées peuvent réduire la viscosité liquide, accélérant la filtration, mais peuvent également dégrader certains matériaux de tissu filtrant. De même, les suspensions très acides ou alcalines nécessitent des chiffons chimiquement résistants pour empêcher une détérioration rapide.

Optimisation du cycle de filtration pour la vitesse et la sécheresse du gâteau

Le cycle de filtration se compose de phases de remplissage, de pressage et de décharge de gâteaux, chacune nécessitant un contrôle précis. La surexploitation du système peut endommager les plaques de filtre ou les chiffons, tandis que une pression insuffisante entraîne des gâteaux humides et mal déshydratés. Les presses de filtres modernes utilisent souvent des contrôleurs logiques programmables (PLC) pour automatiser la rampe de pression, assurant une compression optimale sans surcharger le système.

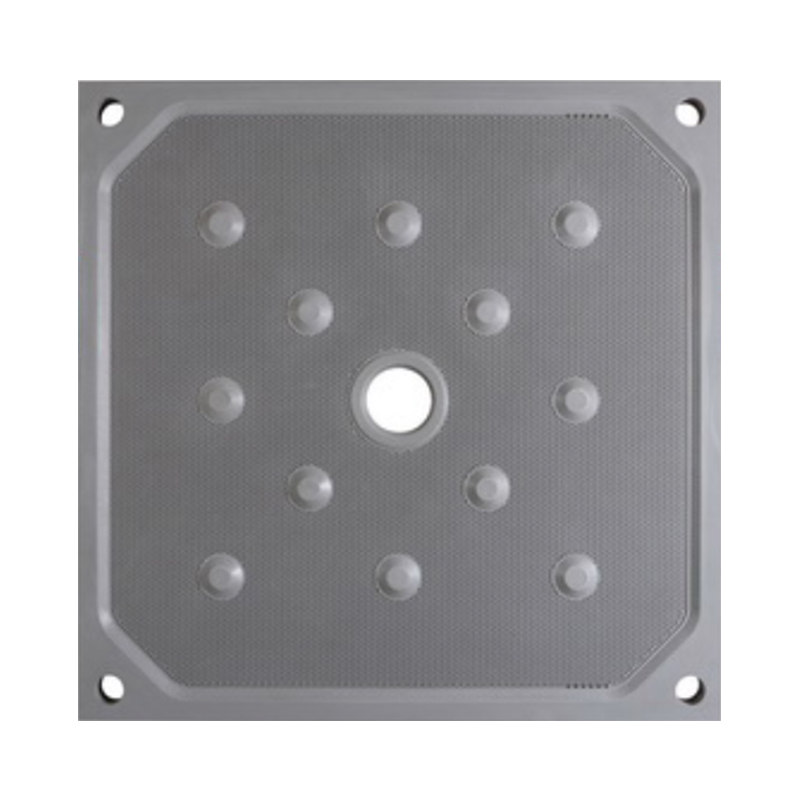

Pendant le stade de remplissage, la distribution uniforme de la suspension dans toutes les chambres est cruciale. L'alimentation inégale peut entraîner des plaques de formation de gâteaux plus épais que d'autres, ce qui réduit l'efficacité globale. Une fois que les chambres sont pleines, la phase pressante commence, où la pression hydraulique ou pneumatique est en train de se faire un liquide supplémentaire. Les presses de filtre à membrane va plus loin en utilisant des diaphragmes gonflables pour appliquer une compression secondaire, ce qui donne des gâteaux significativement secs par rapport aux conceptions de plaques encastrées traditionnelles.

La dernière étape - décharge de gâteau - doit être exécutée proprement pour empêcher le matériau résiduel de boucler le système. Dans les pressions filtrantes automatisées, les manettes de plaque et les mécanismes de décharge assistés par vibration aident à assurer une libération complète des gâteaux, en minimisant les exigences de nettoyage manuelles.

Entretien: prévenir les temps d'arrêt et prolonger la durée de vie de l'équipement

Comme toute machinerie industrielle, les presses filtrantes nécessitent un entretien régulier pour fonctionner à une efficacité maximale. Les systèmes hydrauliques doivent être vérifiés pour les fuites et les niveaux d'huile appropriés, car les fluctuations de pression peuvent entraîner une filtration incohérente. Les plaques de filtre elles-mêmes doivent être inspectées pour les fissures ou la déformation, ce qui peut compromettre l'intégrité du joint.

Les problèmes opérationnels courants comprennent les taux de filtration lents, les gâteaux humides et la formation de gâteaux inégaux. La filtration lente indique souvent des chiffons obstrués ou une suspension mal préparée, tandis que les gâteaux humides suggèrent un temps de pressage ou une pression insuffisante. Les gâteaux inégaux peuvent pointer des plaques mal alignées ou une distribution inégale de suspension. La résolution de ces problèmes empêche rapidement les dommages à long terme et maintient le débit.

The Future: Automation and Advanced Filter Press Technologies

Alors que les industries poussent à une plus grande efficacité et à une baisse des coûts opérationnels, l'automatisation devient une caractéristique standard dans les presses filtrantes modernes. Les manettes de plaques automatisées, les systèmes de lavage en tissu et les capteurs de surveillance en temps réel réduisent les exigences de main-d'œuvre tout en améliorant la cohérence. Certains systèmes avancés intègrent même des ajustements dirigés par l'IA, optimisant les paramètres du cycle basés sur des conditions de suspension en temps réel.

Une autre innovation est la montée en puissance des conceptions économes en énergie, telles que les pompes à variateur de fréquence (VFD) qui ajustent dynamiquement les débits, ce qui réduit la consommation d'énergie. Les presses de filtre à membrane, avec leur capacité à atteindre des gâteaux ultra-sèches, gagnent également du terrain dans les applications où les coûts d'élimination sont une préoccupation majeure.