Comment pouvez-vous améliorer l’efficacité de la filtration avec la bonne conception de plaque de filtre-presse ?

2025.10.20

2025.10.20

Actualités de l'industrie

Actualités de l'industrie

1. Pourquoi l'efficacité de la filtration est importante dans le traitement chimique

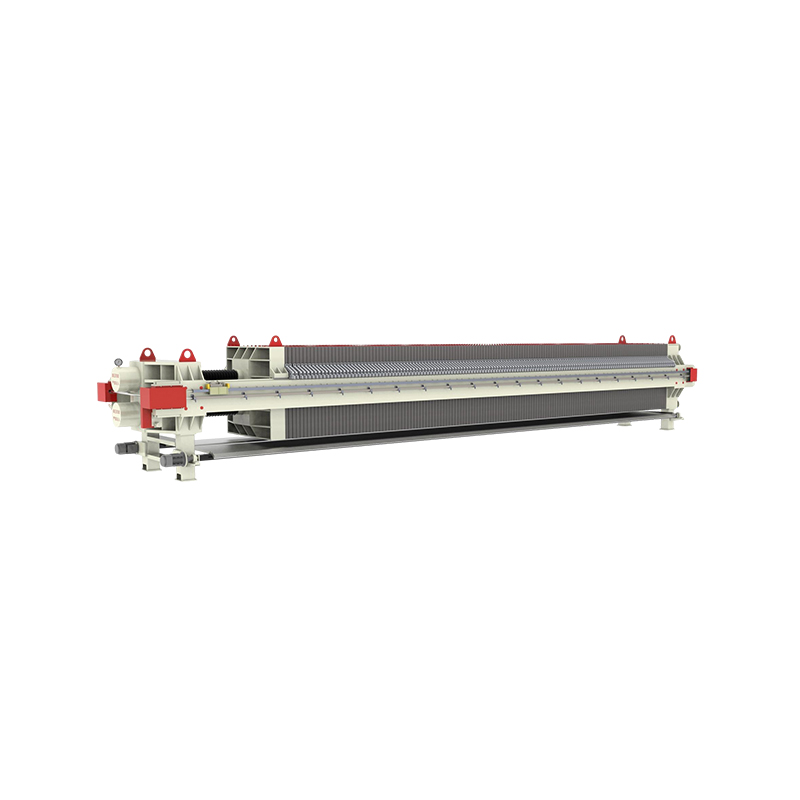

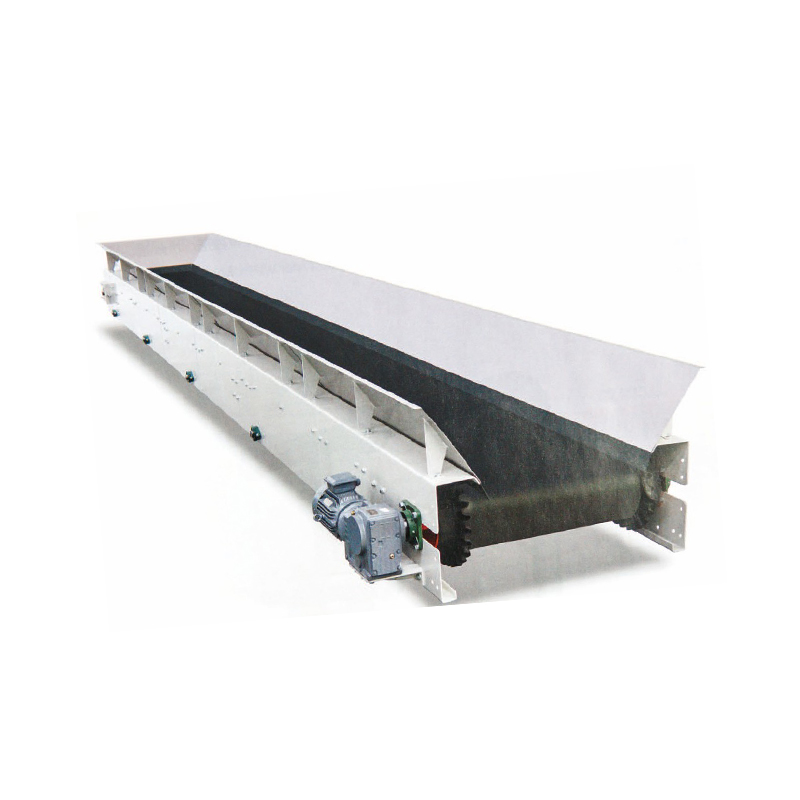

Dans l’industrie chimique, la précision et la cohérence sont essentielles. Qu'il s'agisse de séparer les solides des liquides dans les pigments, les colorants ou les catalyseurs, une filtration efficace affecte directement le rendement de la production et la pureté du produit. Un bien conçu plaque de filtre-presse peut réduire considérablement les temps de cycle de filtration, minimiser la consommation d'énergie et garantir un filtrat de meilleure qualité.

2. Comprendre les bases de la conception des plaques de filtre-presse

Les plaques de filtre-presse sont au cœur du processus de filtration. Ils définissent la manière dont le lisier s'écoule, la manière dont la pression est répartie et l'efficacité avec laquelle les solides sont séparés des liquides. Les types de plaques les plus courants comprennent :

Plaques de chambre (plaques encastrées) :

Le plus largement utilisé dans le traitement chimique. Ils offrent une bonne formation de gâteau et un entretien facile.

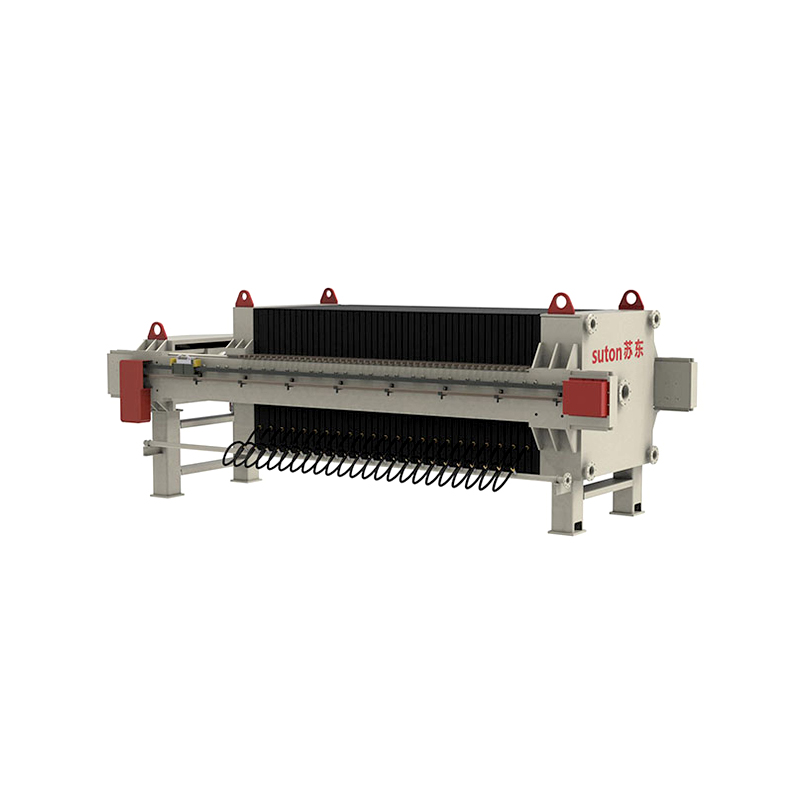

Plaques membranaires :

Doté de membranes flexibles qui peuvent être gonflées pour « presser » le gâteau de filtration, réduisant ainsi l'humidité résiduelle et améliorant la sécheresse.

Plaques et plaques de cadre :

Idéal pour la filtration fine et les applications nécessitant un lavage approfondi, bien que moins courant dans les systèmes automatisés modernes.

Chaque type de plaque est disponible dans différents matériaux (polypropylène, PVDF, acier inoxydable ou fonte) et chacun présente des avantages distincts en fonction de la compatibilité chimique et de la température de fonctionnement.

3. Facteurs de conception clés qui affectent l'efficacité de la filtration

Pour améliorer les performances de filtration, il est essentiel de comprendre comment les paramètres de conception influencent l’efficacité.

un. Matériau de la plaque

Pour les applications chimiques, les plaques en polypropylène sont la norme de l'industrie en raison de leur excellente résistance chimique et de leur structure légère. Dans des environnements à haute température ou très corrosifs, les plaques en PVDF ou en acier inoxydable peuvent être plus adaptées.

Astuce : Adapter le matériau de la plaque à vos propriétés chimiques réduit le risque de corrosion et prolonge la durée de vie de la plaque.

b. Modèle de surface de filtration

Les motifs ou rainures en relief sur la surface de la plaque aident à répartir le lisier uniformément et à soutenir le tissu filtrant. Un motif de surface bien conçu permet un écoulement plus rapide du filtrat et évite le colmatage.

Les plaques dotées de canaux de drainage optimisés et de textures de surface uniformes réduisent la résistance et améliorent le démoulage du gâteau, économisant ainsi un temps de cycle précieux.

c. Conception du canal d'alimentation et du drainage

La répartition du débit est cruciale pour une filtration cohérente. Une mauvaise conception des canaux peut entraîner une épaisseur inégale du gâteau ou un colmatage partiel.

Les plaques modernes sont souvent équipées de systèmes d'alimentation centrale ou d'alimentation en coin, en fonction de la viscosité du lisier et du comportement d'écoulement. La sélection de la bonne configuration d’alimentation améliore le débit et garantit une pression équilibrée dans toutes les chambres.

d. Technologie de compression membranaire

Les plaques à membrane utilisent de l'air comprimé ou de l'eau pour appliquer une pression secondaire au gâteau après la phase de filtration initiale.

Cette conception permet d'obtenir :

- Humidité résiduelle réduite (jusqu'à 20 à 30 % de gâteaux plus secs)

- Des temps de séchage plus courts

- Meilleure efficacité de lavage

Pour les usines chimiques traitant des particules fines ou des boues à forte humidité, les plaques à membrane peuvent améliorer considérablement la productivité et la récupération des produits.

4. Adaptation de la conception des plaques à votre application chimique

Le choix de la bonne conception de plaque dépend de plusieurs variables de processus :

| Type de demande | Type de plaque recommandé | Remarques |

| Boue acide (par exemple, phosphate, colorants) | Plaque de chambre en polypropylène | Excellente résistance chimique |

| Processus à haute température | Plaque en acier inoxydable ou PVDF | Résiste à la chaleur et à la corrosion |

| Filtration chimique fine | Plaque membranaire | Améliore le séchage et le lavage du gâteau |

| Boue visqueuse ou collante | Plaque de chambre profonde | Permet une plus grande capacité de gâteau |

Conseil de pro : tenez toujours compte non seulement du matériau, mais également de l'épaisseur de la plaque, de la zone de filtration et de la profondeur du gâteau : ces facteurs influencent directement la durée du cycle et l'efficacité globale.

5. Conseils opérationnels pour maximiser l’efficacité de la filtration

Une fois la bonne plaque de filtre-presse sélectionnée, un fonctionnement et un entretien appropriés sont essentiels au maintien des performances.

- Inspectez régulièrement les plaques – Recherchez les fissures, les déformations ou les désalignements qui pourraient entraîner des fuites.

- Assurez-vous d'un bon ajustement du tissu – Une mauvaise étanchéité entre le tissu et la plaque réduit l'efficacité de la pression.

- Nettoyer soigneusement – L'accumulation de résidus sur la surface de filtration augmente la résistance et prolonge les cycles.

- Surveiller la pression d'alimentation – Une pression excessive peut déformer les plaques et réduire leur durée de vie.

- Optimiser les paramètres du cycle – Ajustez le débit d’alimentation, la pression et les étapes de lavage en fonction du type de boue.

Une inspection régulière et un remplacement rapide des plaques peuvent réduire les temps d'arrêt et éviter des pertes de production coûteuses.

6. Exemple de cas : gains d'efficacité dans une usine chimique

Une usine de traitement chimique produisant du dioxyde de titane est passée des plaques à chambre standard aux plaques filtrantes à membrane dotées de canaux d'alimentation optimisés. Le résultat :

- Temps de cycle réduit de 22 %

- Humidité du gâteau de filtration réduite de 18 %

- La fréquence de maintenance a diminué de 30 %

Cette amélioration a permis à l'usine de traiter plus de lots par jour et de réduire considérablement la consommation d'énergie, sans mettre à niveau l'ensemble de l'unité de filtre-presse.